- Startseite

- Blog

- Wie wählt man den Lüfter für das Chassis-Systemdesign aus?

I. Hintergrund des Projekts

Die meisten dicht gepackten elektronischen Gehäusesysteme verwenden Lüfter oder Trommellüfter zur forcierten Luftkühlung. Kleinere Gehäusesysteme verwenden in der Regel Axiallüfter, bei denen der Luftstrom senkrecht zu den Lüfterflügeln verläuft. Bei größeren Gehäusesystemen können jedoch Radiallüfter erforderlich sein, um einen ausreichenden Luftstrom bei hohem statischen Druck zu gewährleisten.

In den frühesten Stadien der Konstruktion des Gehäusesystems sollten die Ingenieure eine Vorhersage des erforderlichen Luftstroms für die Zwangskühlung treffen. Noch wichtiger ist, dass in der Produktentwicklungsphase ein guter Luftstrom für die wärmeerzeugenden Komponenten sowie ausreichend Platz und Leistung für die Kühllüfter vorgesehen werden.

Zu den Faktoren, die bei der Auswahl des Lüfters zu berücksichtigen sind, gehören der erforderliche Luftstrom, die AC- oder DC-Leistung, die Spannung, die Geschwindigkeit, die Lebensdauer, EMI/RFI, die Wärmeableitung, der automatische Neustart und die Geräuschbelastung.

In der ersten Phase des Produktdesigns muss die für die Belüftung und Kühlung des Gehäusesystems erforderliche Luftmenge ermittelt werden, die weitgehend von der im Gehäusesystem erzeugten Wärme und dem maximal zulässigen Temperaturanstieg des Geräts abhängt.

Bei der Schätzung der Wärmeableitung innerhalb des Chassissystems sollte die Möglichkeit einer Änderung der Geräteauslastung oder einer Erhöhung der Wärmeableitung des wärmeerzeugenden Subchassissystems berücksichtigt werden. Daher sollte das Worst-Case-Szenario eines voll ausgelasteten Chassissystems verwendet werden, um den für das Chassissystem erforderlichen Luftstrom unter Verwendung der maximalen Wärmeableitung zu schätzen.

Der für das Fahrgestellsystem erforderliche Luftstrom kann mit der folgenden Formel oder aus einer Tabelle ermittelt werden, die wie folgt berechnet wird

Hier.

Q=1,76W/T

Q = erforderlicher Luftstrom in cfm (ft3 / min.)

W = Wärmeverbrauch in Watt.

TC = Temperaturanstieg

Wenn z. B. ein Gehäusesystem mit einem Wärmeverbrauch von 200 W einen zulässigen Temperaturanstieg von 20 °C aufweist, dann benötigt das Gehäusesystem einen Luftstrom von 17,6 cfm.

In der nachstehenden Abbildung stellt die vertikale Achse die durch den repräsentativen Luftstrom abzuführende Wärme dar und die horizontale Achse das Luftvolumen des Luftstroms; beide Achsen sind logarithmisch. Die schrägen Linien geben den Temperaturanstieg (°C) an. Man sucht im Diagramm die Diagonale, die den zulässigen Temperaturanstieg darstellt, und dann auf dieser Linie den Punkt, der der Wärmeabfuhr entspricht; die Position der horizontalen Achse, die diesem Punkt entspricht, ist der erforderliche Luftstrom für das Schranksystem.

Zweitens: die Impedanz des Chassis-Systems.

Die Entscheidung, wie ein Lüfter in einem Schranksystem installiert werden soll, ist viel schwieriger als die Berechnung des erforderlichen Luftstroms. Hindernisse im Luftstrompfad verursachen einen statischen Druckwiderstand. Das nachstehende Diagramm zeigt die nicht lineare Beziehung zwischen Luftstrom und statischem Druck für einen typischen Ventilator. Um einen maximalen Luftstrom zu erreichen, sollten Hindernisse auf ein Minimum reduziert werden. Manchmal sind jedoch zusätzliche Leitbleche erforderlich, um den kühlen Luftstrom zu den zu kühlenden Komponenten zu leiten. Natürlich können die Komponenten des Gehäusesystems selbst den Luftstrom behindern und den Luftstrom lenken.

Experimentelle Methoden zur Ermittlung des Luftstroms sind sehr genau, aber die Tests sind kostspielig, zeitaufwändig und umständlich. Außerdem ist es fast unmöglich, große Luftstromkammern für die Durchführung von Messungen zu finden.

In der Praxis werden üblicherweise empirische Methoden zur Abschätzung des Luftströmungswiderstands verwendet. Die Erfahrung hat gezeigt, dass.

① Leere Boxen reduzieren den Luftstrom in der Regel um 5% bis 20%.

② Dichte Gehäusesysteme können den Luftstrom um bis zu 60% oder mehr reduzieren.

③ In Wasser haben die meisten elektronischen Gehäusesysteme einen statischen Druck zwischen 0,05 und 0,15 Zoll der Wassersäule.

Für ein Systemgehäuse mit dichtem Gehäuse sollte der Lüfter im vorigen Beispiel eine Luftleistung von 80 cfm und nicht 32 cfm erbringen können.

III. Messung von Luftstrom und statischem Druck

Die AMCA Standard 210 Dual Airflow Chamber kann zur genauen Messung von Luftvolumenstrom und statischem Druck verwendet werden.

Liste der Gleichungen und Variablen

Q: Luftstrom = Bild

C. Luftstromkoeffizient der Düse

D: Düsendurchmesser (m)

r: Luftdichte = Bild

T: Temperatur (℃)

P: Luftdruck (mm Hg)

Pn: Luftstrom-Differenzdruck (mm Aq)

Ps: statischer Druck (mm Aq)

g: Bilder

Die Messungen des maximalen statischen Drucks und des maximalen Luftstroms müssen getrennt durchgeführt werden.

Messung des maximalen statischen Drucks: Wenn die Düse geschlossen ist, erreicht der Druck in der Kammer A seinen Höchstwert. Die Druckdifferenz Ps stellt den maximalen statischen Druck dar, der vom Ventilator erreicht werden kann.

Messung des maximalen Luftstroms: Öffnen Sie die Düse und verwenden Sie das Hilfsgebläse, um den Druck in der Kammer A auf Ps = 0 zu senken. Der maximale Luftstrom kann dann mit Hilfe von Pn, D und der obigen Luftstromgleichung berechnet werden. Q ist der maximale Durchsatz, den das Gebläse in freier Luft erreichen kann.

Vier, der Lüfter des Chassis-System Arbeitspunkte Punkt und Luft-Kanal Empfehlungen

Die Leistung eines Lüfters wird durch den Schnittpunkt der Luftwiderstandskennlinie PQ des Fahrgestellsystems und der P-Q-Kennlinie des Lüfters bestimmt. Die Lüfterkennlinie wird im Abschnitt über die Messung des Luftstroms und des statischen Drucks erläutert. Wenn die Struktur des Fahrgestellsystems fest ist, ist die PQ-Kennlinie des Fahrgestellsystems fest. Sie beschreibt, wie die Luft bei bestimmten Hindernissen und Innenwiderständen durch das Fahrgestellsystem strömt. Der Strömungswiderstand ist ungefähr proportional zum Quadrat des Volumenstroms. Somit ist die Kurve des statischen Drucks in Abhängigkeit vom Luftstrom in einem Fahrwerkssystem eine quadratische Parabelform. Diese Kurve lässt sich leicht experimentell ermitteln, indem man die Druckdifferenz zwischen dem Einlass und dem Auslass des Gehäusesystems bei verschiedenen Luftströmungsgeschwindigkeiten prüft.

Das volle Potenzial des Lüfters kann nur dann ausgeschöpft werden, wenn der Lüfter optimal platziert und die Luftkanäle des Fahrgestellsystems optimiert werden. Andernfalls wird die charakteristische Lüfterkurve unterdrückt, was zu einem reduzierten Luftstrom führt. Es folgen einige Empfehlungen für die Luftkanäle des Fahrgestellsystems, um den Widerstandsverlust des Fahrgestellsystems zu minimieren.

Diese Berechnungen oder Empfehlungen basieren auf Ventilatoren der Serie 4715; sie gelten jedoch auch für andere Ventilatoren. Das nachstehende Diagramm zeigt die Kompression der charakteristischen Ventilatorkennlinie, die durch ein Hindernis in der Nähe des Ventilatoreinlasses oder der Auslassöffnung verursacht wird. X ist der Abstand zwischen dem Ventilator und dem Hindernis.

Sonden, die den Luftdruck messen, haben einen geringeren Widerstandsverlust und verursachen mehr Geräusche, wenn sie am Auslass angebracht sind. Ein Hindernis in der Nähe des Lüftereinlasses kann mehr Lärm verursachen als ein Hindernis am Lüfterauslass.

Fünftens: Wählen Sie den Ventilator.

Wenn Sie den erforderlichen Luftstrom abschätzen, können Sie einen bestimmten Lüfter auswählen. Überlegen Sie zunächst, ob der Lüfter mit Wechselstrom oder Gleichstrom betrieben werden soll. Gleichstromlüfter sind teurer, weshalb in Gehäusesystemen fast ausschließlich Wechselstromlüfter verwendet werden. Jetzt, wo dieser Preisunterschied weggefallen ist, sind Gleichstromlüfter aufgrund ihrer vielen Vorteile die beste Wahl. Ein Vorteil von Gleichstromlüftern ist ihre längere Lebensdauer, und ein anderer ist, dass der Stromverbrauch um fast 60 Prozent niedriger ist als bei Wechselstromlüftern. Branchenexperten zufolge kann ein Temperaturanstieg von 10 °C die Lebensdauer von Lüftern um bis zu 20.000 Stunden verkürzen.

Ein weiterer Auswahlfaktor ist, dass die Drehzahl eines Gleichstromlüfters direkt proportional zur Spannung ist, so dass er bei einem angemessenen Luftstrombedarf laufen kann. In der Regel läuft der Lüfter jedoch unterhalb der maximalen Drehzahl, was wiederum leiser und weniger leistungsstark ist.

Zu den weiteren Vorteilen von Gleichstromlüftern gehören geringere EMI und RFI als bei Wechselstromlüftern. Außerdem müssen die Konstrukteure bei AC-Lüftern mit einem breiten Spektrum an Versorgungsspannungen und Frequenzen zurechtkommen. Bei der Verwendung von Gleichstromlüftern entfallen diese Probleme. Insgesamt ist die Verwendung eines Gleichstromlüfters einfacher als die eines Wechselstromlüfters.

Die meisten Gleichstromlüfter sind sowohl in einer 12-V- als auch in einer 24-V-Ausführung erhältlich. Die höhere Spannung wird bevorzugt, da sie einen geringeren Strom und eine geringere Leistungsaufnahme zur Folge hat.

Die Frequenz und Amplitude des vom Ventilator erzeugten Geräuschs nimmt mit steigender Drehzahl zu. Wenn Sie die Wahl haben, wählen Sie einen Motor mit niedriger Drehzahl, um den Lärm zu reduzieren.

Nachdem Sie die Anforderungen an den Luftstrom und den statischen Druck des Gehäusesystems abgeschätzt haben, können Sie die vom Lieferanten bereitgestellten PQ-Kurven der Lüfter konsultieren, um einen Lüfter auszuwählen, der einen angemessenen Kühlluftstrom liefert. Ingenieure sollten diese Kurven mit Vorsicht verwenden, da die tatsächliche PQ-Leistungskurve eines Lüfters um bis zu 10% von der Leistung der angegebenen Nennkurve abweichen kann.

Manchmal kann das Testen von Gebläseleistungsdaten in freier Luft, die nicht richtig konfiguriert ist, zu einigen Fehlern führen. Solche Fehler liegen ungefähr zwischen 0,05 und 0,15 Zoll der Wassersäule.

Das Geräusch hat keinen Einfluss auf die Kühlung des Lüfters, ist aber für das Gehäusesystem und den Benutzer sehr wichtig. Es sollte ein möglichst leiser Lüfter gewählt und Maßnahmen zur Reduzierung des Lüftergeräuschs getroffen werden.

Eine Möglichkeit zur Geräuschreduzierung besteht darin, den größtmöglichen Lüfter zu verwenden. Bei einem bestimmten Luftstrom läuft ein größerer Lüfter mit einer niedrigeren Geschwindigkeit und erzeugt daher weniger Lärm.

Wie bereits erwähnt, erzeugen Gleichstromlüfter viel weniger EMI und RFI als Wechselstromlüfter. Bei Routineanwendungen stellen EMI und RFI von Lüftern kein Problem dar. EMI und RFI können jedoch ein ernstes Problem darstellen, wenn das Gerät in einer störungsempfindlichen Umgebung betrieben wird.

Sechs, Fanleben

Der Verschleiß der Lager ist ein wichtiger Faktor für die Lebensdauer des Ventilators. Die meisten Ventilatorhersteller verwenden ähnliche Lager, so dass es bei den Lagern keine großen Unterschiede gibt. Die meisten Hersteller versprechen eine Lebensdauer von 50.000 Stunden; bei 40 Stunden pro Woche entspricht dies 25 Jahren. Ein Ventilator wird also wahrscheinlich länger halten als die Geräte, die er kühlt. Wie bereits erwähnt, nimmt die Temperatur des Lüfters mit steigender Temperatur deutlich ab.

UL verlangt, dass der Ventilator in der Lage sein muss, einen blockierten Rotor für 72 Stunden (15 Tage für AC-Ventilatoren) zu überstehen, ohne Schaden zu nehmen und ohne zu überhitzen. Der Ventilator muss auch in der Lage sein, nach Beseitigung der Ursache für den blockierten Rotor wieder anzulaufen und ordnungsgemäß zu funktionieren.

Die Impedanz begrenzt den Strom in der Wicklung des AC-Lüfters, aber der DC-Lüfter benötigt eine elektronische Sperre am Rotor, um den Strom bei einem Ausfall zu begrenzen. Derzeit sind mehrere Arten von Schutzvorrichtungen im Einsatz, aber nicht alle bieten einen automatischen Neustart. Konstrukteure von Gehäusesystemen sollten die Lüfterschutztypen sorgfältig prüfen, um sicherzustellen, dass Gleichstromlüfter nach Beseitigung eines Hindernisses automatisch wieder anlaufen. Sie sollten auch sicherstellen, dass das Schutzgehäusesystem bei intermittierenden Stromunterbrechungen gut funktioniert.

Sieben, der Lufteinlass (Gebläse) oder der Auslass (Absaugung)?

Die Konstrukteure können wählen, ob sie Lüfter installieren, um heiße Luft aus dem Gehäusesystem abzusaugen, oder um kühle Luft in das Gehäusesystem zu blasen. Theoretisch wird dieselbe Luftmenge zur Wärmeabfuhr verwendet, egal ob sie abgesaugt oder eingeblasen wird. In der Praxis hat jedoch jede Anordnung ihre Vor- und Nachteile. Die in den Lüfter gesaugte Luft hat eine laminare Strömung. Durch die laminare Strömung wird die Geschwindigkeit des Luftstroms gleichmäßig über das gesamte Gehäusesystem verteilt. Dies ist wichtig, um stagnierende Luft (Wirbelbereiche) und lokale Temperaturspitzen zu vermeiden.

Die aus dem Ventilator austretende Luft ist turbulent. Die Wärmeübertragung in einem turbulenten Luftstrom kann doppelt so hoch sein wie bei einem laminaren Luftstrom mit demselben Volumenstrom. Im Allgemeinen ist der Bereich der turbulenten Luftströmung in der Nähe der Abluftöffnung des Ventilators jedoch sehr begrenzt, so dass es entscheidend ist, einen gut konzipierten Luftströmungsweg für das gesamte Schranksystem zu entwickeln. Die Fläche der Entlüftung sollte mindestens 50% größer sein als die Lüfteröffnung.

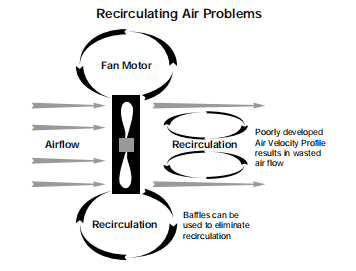

Es muss darauf geachtet werden, dass es im Ventilator nicht zu einer Luftrückführung kommt, d. h. dass keine heiße Luft aus dem Ventilatorausgang zurückströmt. Viele Kühleigenschaften des Luftstroms können aufgrund von Problemen mit der Luftrückführung verloren gehen. Mit Hilfe von Luftleitblechen kann das Phänomen der Rückströmung von Luft beseitigt werden. Der Weg des Luftstroms muss der Weg des geringsten Widerstands sein.

Baugruppen und Komponenten innerhalb des Gehäusesystems sollten so platziert werden, dass der Luftstrom direkt gekühlt werden kann und dass die natürliche Konvektionskühlung genutzt wird. Vermeiden Sie die Platzierung großer Komponenten, die den Luftstrom zu kleineren Geräten blockieren. Falls erforderlich, müssen Umlenkbleche verwendet werden, um den Luftstrom zu den Geräten mit höheren Temperaturen zu leiten.

Das Absauggebläse kann dazu führen, dass der Druck im Inneren des Gehäusesystems abfällt und Staub durch alle Öffnungen und Ritzen des geschlossenen Gehäusesystems in das Innere des Gehäuses gesaugt wird.

Wenn das Fahrgestellsystem entstaubt werden muss, ist es am besten, einen Ventilator zu verwenden, der Luft in das Fahrgestellsystem bläst, d. h. einen Trommellüfter. Bei dieser Konfiguration entfernt ein Filter am Ventilatoreinlass den Staub aus der einströmenden Luft. Ein weiterer Vorteil besteht darin, dass im Inneren des Fahrgestellsystems eine Zone mit positivem Luftstrom erzeugt wird. Auf diese Weise kann kein Staub aus der Umgebung in das Fahrgestellsystem eindringen, aber der Filter muss regelmäßig ausgetauscht werden, um den angesammelten Staub zu entfernen. Staubansammlungen können den Luftstrom stark einschränken, was zu höheren Temperaturen in der Luft und den Geräten im Gehäusesystem führen kann.

Ein weiterer Nachteil des Gebläses ist, dass die vom Gebläsemotor erzeugte Wärme in das Innere des Gehäusesystems gelangt, was unweigerlich die Kühlleistung der Luft verringert. Aus diesem Grund sollten Geräte, die temperaturempfindlicher oder nicht hitzebeständig sind, in der Nähe des Lüftereinlasses untergebracht werden.

Bei vielen Anwendungen kann die Verwendung eines Gebläses anstelle eines Abluftventilators die Lebensdauer des Ventilators verdoppeln oder verdreifachen. Heiße Luft strömt durch das Gebläse und beeinträchtigt unweigerlich die Lebensdauer des Gebläses, während ein Gebläse mit einer Ansauglufttemperatur von 25°C eine viel längere Lebensdauer hat als ein Abluftventilator. Wie die "Garantieerklärung" und die "Ventilator-Lebensdauer-Derating-Kurve" von NMB zeigen, wirkt sich ein Temperaturrückgang erheblich auf die Lebensdauer des Ventilators aus.

Acht, Lärmbelastung

Die meisten Konstruktionen erfordern ein minimales Lüftergeräusch, um dem Wunsch des Benutzers nach einem leisen Gehäusesystem zu entsprechen. Dementsprechend erfordert dies zwangsläufig kleinere Gehäusesystemgrößen und eine höhere Betriebsleistung, die beide den Bedarf an Luftstrom durch das Gehäusesystem erhöhen, was wiederum die Geräuschentwicklung steigert.

Mechanische Geräusche können durch Vibrationen in den Lagern oder eine unausgewogene Rotation der Flügel verursacht werden. Wenn diese Schwingungsfrequenz mit einer Resonanzfrequenz des Gehäusesystems übereinstimmt, kann sie auf ein unerträgliches, sogar zerstörerisches Niveau verstärkt werden. Auch die Motoren erzeugen Geräusche, die jedoch nur einen kleinen Teil des vom Kühlgehäusesystem erzeugten Lärms ausmachen.

Alle diese Geräuschkomponenten sind in der Konstruktion der Lüfter enthalten und entziehen sich fast vollständig der Kontrolle durch den Konstrukteur des Gehäusesystems. Es gibt jedoch einige Details oder Vorschläge, die den Konstrukteuren von Gehäusesystemen helfen können, die Geräuschentwicklung zu minimieren.

① Vermeiden Sie es, Hindernisse im Bereich hoher Windgeschwindigkeiten in der Nähe des Ventilators aufzustellen.

② Verwenden Sie Schwingungsisolatoren, um die Übertragung mechanischer Geräusche vom Lüfter auf das Gehäusesystem zu verhindern.

③ Verwenden Sie verstärkte Strukturen, um die Resonanzfrequenz des Fahrgestellsystems zu kontrollieren.

④ Installieren Sie den Lüfter an der Innenseite des Gehäusesystems statt an der Außenseite.

⑤ Hindernisse in der Nähe des Lüftereinlasses erzeugen mehr Lärm als solche in der Nähe des Lüfterauslasses.

Konstrukteure sollten sehr vorsichtig sein, wenn sie die Geräuschangaben verschiedener Ventilatorhersteller vergleichen. Es wurde zwar ein Standardverfahren zur Geräuschmessung vorgeschlagen, das jedoch nicht von allen Ventilatorherstellern und -anwendern akzeptiert wird, nämlich das ANSI 1211-Verfahren.

Neun, die gemeinsame Nutzung von mehreren Ventilatoren

Trotz Ihrer Bemühungen kann es nach Abschluss der Konstruktion zu einer "zusätzlichen Kühlung" kommen. In diesem Fall sollten Sie zunächst einen Lüfter mit niedrigem oder mittlerem Luftdurchsatz in einer bestimmten Größe auswählen. Wenn dann mehr Kühlluft benötigt wird, können Sie den vorhandenen Lüfter einfach austauschen.

Ist die anfänglich gewählte Lüfterleistung dagegen hoch, muss die "zusätzliche Kühlung" berücksichtigt und die strukturelle Auslegung des Gehäusesystems neu konzipiert werden.

Wenn eine zusätzliche Kühlung in Betracht gezogen wird und ein leistungsstärkerer Lüfter derselben Größe nicht verwendet werden kann, können vier Optionen in Betracht gezogen werden.

①Verbessern Sie die Organisation des Luftstroms innerhalb des Gehäusesystems.

② Umgestaltung des Gehäusesystems zur Verwendung größerer Lüfter.

③ Ändern Sie das Gehäusesystem, um zwei oder mehr Lüfter parallel zu verwenden.

④ Ändern Sie das Gehäusesystem, um zwei oder mehr Lüfterserien zu verwenden.

Oft kann eine angemessene zusätzliche Kühlung durch eine Verbesserung des Luftstroms innerhalb des Gehäusesystems oder durch eine Änderung der Position oder Größe der Lüftungsöffnungen erreicht werden. Wenn Sie den Luftstrom nicht verbessern können, besteht die bevorzugte Lösung darin, das Gehäusesystem so zu modifizieren, dass es einen größeren Lüfter aufnehmen kann. Dies ermöglicht die Auswahl eines Lüfters, der den Anforderungen des Gehäusesystems entspricht. Manchmal ist diese Option jedoch nicht möglich. Es kann sein, dass keine Lüfter mit ausreichender Leistung verfügbar sind oder dass größere Lüfter aufgrund von Größenbeschränkungen nicht zulässig sind. In diesen Fällen sind ein oder mehrere zusätzliche Lüfter erforderlich.

In einigen Fällen werden zusätzliche Lüfter eingesetzt, um den Luftstrom innerhalb des Gehäusesystems zu erhöhen. Außerdem können Standby-Lüfter vorgesehen werden, um die Zuverlässigkeit des Gehäusesystems zu verbessern.

Ein zusätzlicher Lüfter kann jedoch Probleme verursachen. Er verdoppelt die Kosten, verdoppelt den Lärm, verdoppelt die vom Lüfter erzeugte Wärme und kann die Kühlung des Systems kaum verbessern.

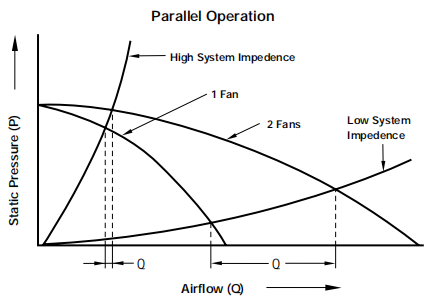

Modifizierung der parallelen P-Q-Kurve von Windkraftanlagen

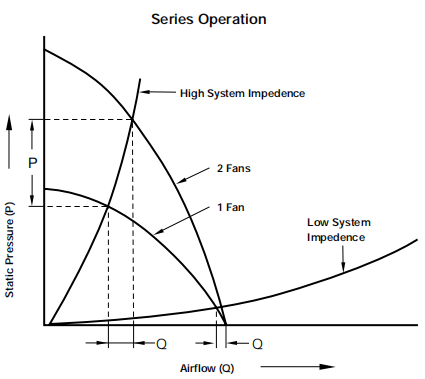

Die beiden parallel geschalteten Lüfter verdoppeln den Luftstrom nur bei freier Luft. Wenn das Schranksystem einen hohen statischen Druck aufweist, wird der Volumenstrom durch diese Anordnung weniger stark erhöht. Zwei in Reihe geschaltete Ventilatoren verdoppeln den statischen Druck, erhöhen aber nicht den Luftstrom bei freier Luftströmung. Parallel geschaltete Ventilatoren können den Luftstrom bei niedrigem statischen Druck erhöhen und dann die Ventilatoren in Reihe schalten, wodurch der statische Druck der Ventilatoren weiter erhöht werden kann.

Änderung der P-Q-Kurve für Ventilator-Tandem

Darüber hinaus dürfen die thermischen Auswirkungen mehrerer parallel und in Reihe geschalteter Lüfter auf das Gehäusesystem selbst nicht außer Acht gelassen werden.